REVISION Y CONTROL DE CALIDAD EN EQUIPOS CTP BAJO ISO 12218

El número de sistemas CtP instalados dobla cada año, a pesar que la nueva tecnología involucra algunos riesgos de producción y medioambiental. Planchas convencionales se han usadas durante muchos años y los procedimientos de calibracion y control son muy desarollados (ISO 12218 Copiado Estandarizado de Planchas). El sistema CtP con sus planchas de alta sensibilidad necesita control de calidad más exigente, incluyendo más instrumentos electrónicos de medición. Basicamente hay que hacer un diferencia entre los diferentes tipos de planchas.

Eso significa de tomar en cuenta los diferentes procesos como de plata, de fotopolímero y termofotopolímero, si no también las diferentes recomendaciones tecnicas de cada fabricante dentro del mismo proceso. Para la determinación de la densidad del laser se toma el ejemplo de una plancha fotopolímera.

Densidad del Laser

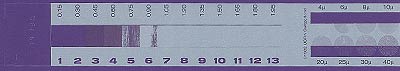

La densidad de la luz laser baja con el tiempo. Adicionalmente las planchas pueden tener variaciones en sensibilidad, causados por fluctuaciones en el proceso de fabricación. Por esas dos razones la densidad de la luz laser debe ser chequeada con frecuencia, por ejemplo para saber si la exposición garantiza la duracion necesaria de la plancha en la prensa. El método aplicado para la plancha tipo fotopolímera es por medio de un filtro análogo o una tira de control como la escala UGRA 82/95. En los Estados Unidos se usa tambien la escala Stouffer.

Para usar la tira Ugra 82/95 (applicable solamente para planchas fotopolímeras), se pega la tira con cinta adesiva sobre la plancha (la plancha protegida de la luz del día). La posición de la primera tira esta en el centro de la pancha, la secunda tira debe ser posicionada en la orilla de la plancha (cola o entrada de la imagen en prensa). La plancha debe ser expuesta completamente (función especial del equipo) o se expone una página negra. Se remueve la tira de control antes del revelado en condición de proteccion contra la luz del día. Se retorna la plancha al equipo CtP y se inicia el revelado. Casillas dos y tres deben ser completamente cubiertas y no debe verse una diferencia en color y brillo. Es mejor determinado por la reflexión del supervicie. Casilla número cuatro debe tener una diferencia.

Cúando se debe hacer la prueba?

Ideal sera cada día antes de iniciar la producción y en cada equipo CtP o como mínimo dos veces por semana en cada equipo CtP antes de iniciar la producción. También hay que realizar esa prueba cada vez que viene un nuevo lote de planchas y después de cada cambio de químicos. Se debe poner atención en que el equipo CtP y la reveladora tengan la temperatura adecuada y recomendada de producción.

"Plancha gris"

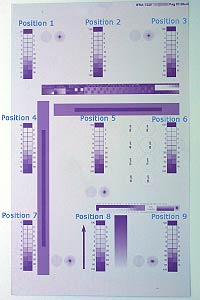

El próximo paso será de verificar que la plancha esta expuesta y revelada en una manera uniforme. Esa prueba se debe hacer para todas las planchas. Se expone una página cubierta completamente con un vtg de 50%. Se debe chequear el lineaje (150 L - ISO 12218) y el tamaño del punto con instrumentos de control como el

- Techkon SPECTROPLATE (digital video microscope)

- X-Rite PlateScope, .......................................- GretagMacbeth IC-Plate.

...............

...............

Los valores deben ser identicos en todas las posiciones.

A base de una

página especial

de prueba, la plancha puede ser controlada

por medio de un sistema electrónico

de medición de alta precisión.

Hay la posibilidad de diferentes tolerancias acorde de los datos del fabricante de las planchas. Variaciones se presentan no solamente por razones del equipo de CtP, también por propiedades de las planchas o del revelado. Desarollando una secunda prueba puede por lo menos excluir las variaciones por propiedades de la plancha.

Es posible de excluir también la influencia del revelado, girando la plancha por 180 grados antes de introducirla en la reveladora. La mayoria de los equipos CtP exponen simultaneamente dos planchas en la mesa o en el tambor de exposición. Las dos posiciones deben ser chequeadas. Esa prueba debe ser realizada semanalmente en cada equipo de CtP.

Las escalas de gradación deben ser medidas en nueve posiciones .

Con planchas fotopolímeras es posible de chequear bandas y rayaduras visibles. Defectos de ese tipo indican falta de presión en los rodillos de revelado. Es recomendable de ajustar la presión por medio de un técnico del fabricante de la máquina reveladora.

La tira de control Ugra nos informa sobre la dureza de la plancha Agfa N91

..

Prueba de las nueve tiras de control

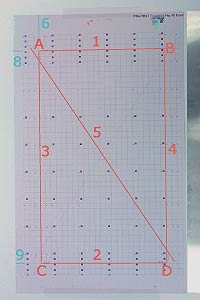

En esa prueba se expone una página con un total de nueve tiras de control distribuidas en modo uniforme sobre la plancha.

La prueba tiene dos objetivos:

1- Determinación de la precisión del laser

Se determina la precisión del laser por todo la area de exposición. En este caso la consistencia de la exposición de todas las tiras de control debe ser chequeada. Principal meta es de conocer posibles desviaciones de uno o varios equipos CtP. Es posible que el equipo reproduce vtg de 50% relativamente uniforme en todas las areas de las planchas, pero muestra diferencias significativas por ejemplo en el 10%. La calibración de la exposición no influye en este tipo de prueba!

Si dos equipos producen diferencias grandes en los resultados, el tecnico tiene que intervenir. Para una prueba de condición de la exposición, por ejemplo de la curva caracteristica del equipo, todos los parches (casillas) deben ser medidos. Para pruebas de control en intervalos regulares por ejemplo cada dos semanas menos casillas son suficientes, por ejemplo: 5, 10, 20, 40, 50, 60 y 90 (%).

2- Calibración

En la exposición sin calibarción se puede desarollar la curva caracteristica del copiado para el Raster Image Procesor (RIP) para compensar la ganancia de punto en plancha (planchas positivas por ejemplo Agfa N91, Fuji LPN-N y Kodak Thermo). La curva debe ser resultado de todos los equipos y posiciones de las planchas. Todas las casillas deben ser evaluadas. Los valores deben ser puestos en una tabla en el RIP para calcular la curva de transferencia respectando siempre los recomendaciones y procedimientos de la norma ISO 12218.

En empresas donde se usan planchas convencionales y planchas CtP se debe desarollar también una prueba de impresión para comparar la ganancia de punto de los diferentes tipos de planchas.

Elementos de control en cada plancha

Para controlar en forma continuo la producción, se debe ubicar un elemento de control de medio tonos y/o microlíneas (Fogra PMS) en la orilla de la plancha. Con la ayuda de esos elementos es posible de detectar en forma facil y rápida defectos en el proceso CtP.

.

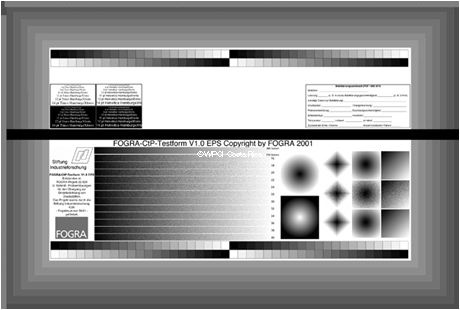

Tira de Control de Prueba CtP FOGRA:

Además recomiendo de usar la tira de control de prueba de la FOGRA para confirmar la calidad y detalle en la reproducción en sistemas CtP:

Basados en las sugerencias arriba mencionadas, WagnerPrintConsult Intl. ofrece la realización de las pruebas de acceptación, revisiones de calidad y pruebas de precisión para su equipo CtP (fotosensible o termosensible) bajo recomendaciones de la norma ISO 12218, FOGRA, GATF e IFRA !

Para más información:.

Ing. Rainer Wagner

.![]() .

.

..

.

.

Miembro .de

. .

Alemania

.

Alemania

![]()

![]()